Недавно приобрел скутер, купил к нему кофр и ездил радовался. Но по моей не опытности ставить скутер на подножку я отломал крепление кофра. Первой идеей отремонтировать было сделать несколько пластинок 16×220мм из алюминия и прикрутить их к пластмассовому креплению кофра. Но алюминий надо было еще найти или купить, а потом его надо еще ровненько отпилить. И желательно, чтобы он сохранил свой приличный внешний вид. Мне это задача показалось не выполнимой, так как пришлось бы зажимать пластинку алюминия в тески, который оставляет «сеточку» из небольших углублений. Да и при распиле, думаю, алюминий бы немного покоробило… И вот тут я был счастлив что жизнь сложилась так как сложилась и на данный момент работаю с компанией Unimix (prizma.info), которая разрабатывает 3D принтер. И я в этом тоже принимаю участие! Принтер заточен на печать пластиком ABS, из которого, например, делают бамперы автомобилей. Так что с деталькой которую напечатал не возникнет проблем при использовании. Как например с PLA, который становиться жидкий уже при 80 градусов в отличие от PLA 220 градусов.

Недавно приобрел скутер, купил к нему кофр и ездил радовался. Но по моей не опытности ставить скутер на подножку я отломал крепление кофра. Первой идеей отремонтировать было сделать несколько пластинок 16×220мм из алюминия и прикрутить их к пластмассовому креплению кофра. Но алюминий надо было еще найти или купить, а потом его надо еще ровненько отпилить. И желательно, чтобы он сохранил свой приличный внешний вид. Мне это задача показалось не выполнимой, так как пришлось бы зажимать пластинку алюминия в тески, который оставляет «сеточку» из небольших углублений. Да и при распиле, думаю, алюминий бы немного покоробило… И вот тут я был счастлив что жизнь сложилась так как сложилась и на данный момент работаю с компанией Unimix (prizma.info), которая разрабатывает 3D принтер. И я в этом тоже принимаю участие! Принтер заточен на печать пластиком ABS, из которого, например, делают бамперы автомобилей. Так что с деталькой которую напечатал не возникнет проблем при использовании. Как например с PLA, который становиться жидкий уже при 80 градусов в отличие от PLA 220 градусов.

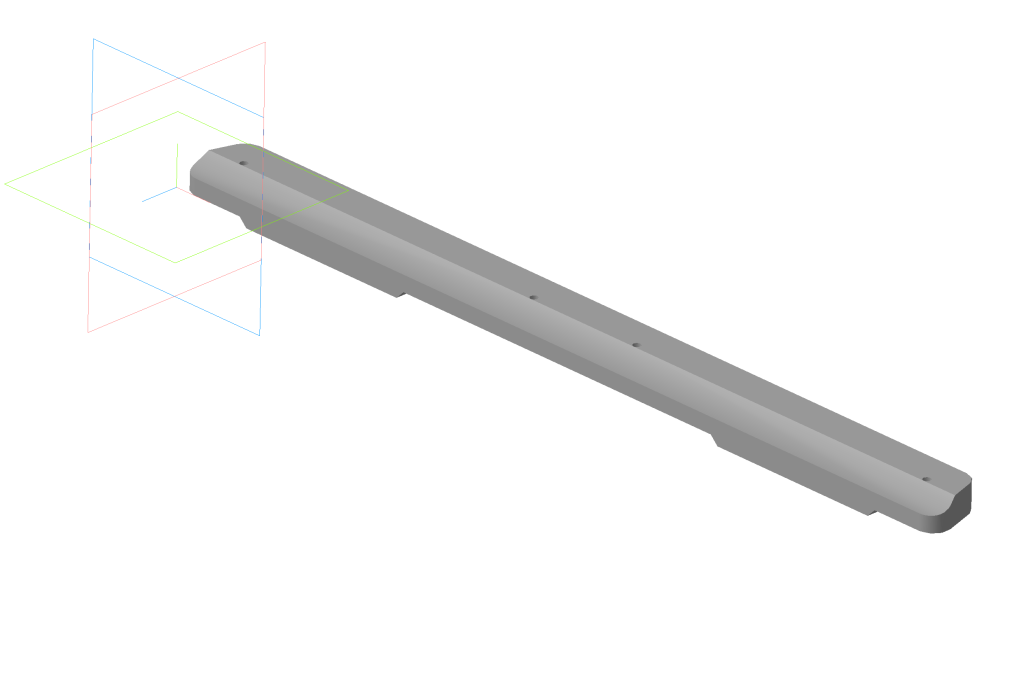

Открыл компас 3D и сделал в нем детальку показанную ниже. Небольшая заметка по модели: скос необходим так как в этом месте ложиться кофр, а выступы имитируют толщину отломанной пластмассы за которую цеплялись выступы кофра. Для печати необходимо чтобы формат файла был stl. Компас это позволяет, поэтому с этим проблем нет.

И тут меня ждал первый сюрприз. При открытие в программе для принтера у меня появилась ошибка. Как оказалось деталь не умещается на столе 🙂 Размер модели в длину 220мм в то время как на текущий момент размер стола 180×180мм. Делаю просто, попеременно убираю то одну то другую половину модели в компасе и экспортирую их в stl.

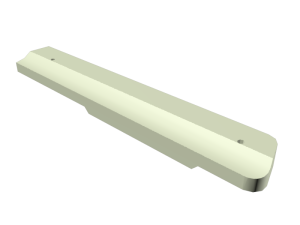

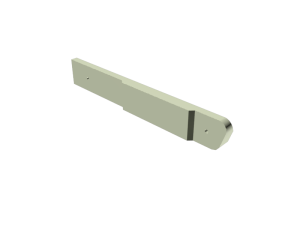

Сюрприз номер два. Низ оказался не там где я хотел. 🙂 Мне требовалось так как на верхней картинке слева, а компас экспортировал в stl так как на верхней картинке справа. Я честно потратил час или два на компас, чтобы повернуть модель, но не получилось… Под рукой был 3DsMax… 🙂 Загрузил в него stl, повернул, сохранил. Даже к клавиатуре не притрагивался. Надо сказать что 3DsMax в отличие от компаса умеет работать с stl, в то время как компас умеет только в него сохранять. Читать, и работать с ним не умеет. Кстати, необходимо использовать ASCII формат stl файла, а не бинарный. Так как слайсер, который подготавливает файл для печати на принтере понимает только его. После поворота левой и правой детали решил на всякий случай сделать один файл с двумя деталями, чтобы распечатать их за один раз. Но сразу скажу, что этот файл мне не понадобился, так как распечатал сначала левую деталь чтобы проверить качество печати. Качество было офигенным, так что потом распечатал отдельную правую.

Процесс печати каждой детали занял один час. Честно сказать качество напечатанных деталей слишком высокое. Мне не нужна была высокая детализация, так что если немного загрубить качество, думаю процесс печати занял бы вдвое меньше времени. Печатал на опытном образце принтера, который постоянно дорабатывается и улучшается. Поэтому вид вокруг не приглядный, в том числе и стол. Про саму печать скажу что загрузил stl и нажал кнопку печать. Больше ничего не делал. В отличие от некоторых других изготовителей 3D принтеров, где требуется полная настройка печати в слайсере, на которую угробишь не мало времени.

Итак, деталь напечаталась. Окантовку отодрал без проблем, а вот с поддержкой пришлось повозиться. Тут без концелярского ножа не обошлось. Кстати сказать, в работе с 3D принтерами лучше всегда иметь под рукой концелярский нож. Процесс обработки детали представлен ниже в картинках. Вся обработка заняла минут 10 на одну деталь.

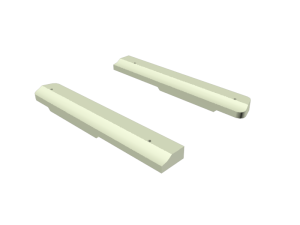

Итак! Детали сделаны. Сразу побежал примерять, а все ли подходить? Правильно ли я все рассчитал в модели? Правильно ли всё напечатал принтер? Здесь тоже всё оказалось на 5+!

Осталось прикрепить. Отверстия что были заложены в модели, оказались очень маленькими. Причем думал что буду крепить клёпками, которые в диаметре имеют 2мм, а пришлось крепить диаметром 4мм. Сверло у меня было на 4.2. В пластмассе сверлить намного легче чем в алюминии, так что сверлил не на станке, а аккумуляторным шуруповертом на коленке. Затем детали поставил на крепление кофра и просверлил дырки уже в креплении. Вставил клёпки, всё опять встало так как надо.

Ну и собственно о результате. Вообщем, если бы у меня не было возможности распечатать на 3D принтере на работе, то поискал бы печать на заказ. И если бы печать одной детали стоила около 50 рублей, без раздумий заказал бы! Спросил на работе, сколько стоило распечатать у нас одну деталь. Подсчитали, и сказали что такая деталь на заказ у нас бы стоила рублей 60-70. Что мне вполне подходит по деньгам, но деньги с меня не взяли. =) Вот так в моей жизни впервые пригодился 3D принтер!

Бонус. Возможности детализации печати принтера:

В планах сделать ручку к крышке масляного бочка, которая оказалась отломана еще при продаже, чего я собственно не заметил. И вопрос, как тут можно обойтись без 3D принтера, чтобы держалось, было удобно пользоваться и приятно взгляду?

Если кто думает что статья куплена и мне за нее заплатили, тот глубоко ошибается. Ни копейки за неё не заплатили! Но на заказ в ближайшее время мы действительно будем печатать, кто хочет участвовать в этом старте или как сейчас модно говорить в бета тестировании пишите и звоните. Рады всем!